VOC膜分離装置

CO2排出削減効果と高い経済性を併せ持つ装置

燃焼時に排出されるCO2の削減や原料使用量の削減に大きな効果を発揮

ハイケムの取り扱う大連欧科膜技術工程有限公司(以下、大連欧科)のVOC(揮発性有機ガス)膜分離装置は主に石油化学業界におけるVOCガスの発生源である、ポリプロピレン、ポリエチレン、エチレンオキシド/エチレングリコール(EO/EG)などのプラントからの排ガスに対し大きな効果を発揮します。また、最近ではガソリンを貯蔵・輸送・使用する過程で排出される排気ガスにおいても効果を発揮する技術が開発されており中国でも導入が進んでいます。

これらの生産過程において、排出される排気ガスは従来であれば燃焼処理されるのが一般的ですが、これを回収し再利用することで、燃焼時に排出されるCO2の削減や原料使用量の削減に大きな効果を発揮します。この優れた経済性と社会性により、中国、台湾、タイ、ナイジェリア、などにおいてすでに500件以上の採用実績があり、日本でも3件の同社のVOC膜分離装置が稼働しています。

EO/EGプロセスにおける排気ガスの回収

EO/EGの製造工程において、安全な生産を維持するためにはアルゴンガスなどの不純物を排出する必要があり、その排気ガスにより多量のエチレンが失われています。大連欧科のVOC膜分離装置を導入することで、この排気ガスからエチレンを80%以上回収することが可能となり、燃焼時に排出されるCO2削減はもとより原料使用量の削減にもつながっています。

年産8万トンのEO/EGプラントの場合:

(排出ガス量は160 Nm3/h,エチレン濃度は23.12%(V%),アルゴン濃度は12.32%(V%),年間運転時間は8000時間の場合)

導入前は、年間370トン以上のエチレンが損失していましたが、導入後は以下の経済及び環境へのメリットを発揮しています。

●年間300トンのエチレンを回収=約2,000万円の経済メリット

●年間940トンのCO2削減

導入事例

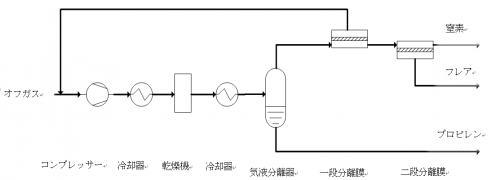

ポリプロピレン排気ガスの回収

ポリプロピレンの製造工程において、反応器から排出されるポリプロピレン粉体には大気汚染の原因となる炭化水素ガスが多く含まれています。炭化水素ガスの損失を低減し、その後の造粒工程の安全な操業を行うためには、ポリプロピレン粉体から炭化水素ガスを除去する必要があります。また、排気ガスには、主にプロピレン、プロパン、エチレン、水素、窒素などが含まれており、炭化水素類の含有量は10〜20vol%程度となっています。

大連欧科のVOC膜分離装置を用いることでプロピレンの回収率が90%以上となり、さらに炭化水素の中から純度99vol%の窒素ガスを再利用することができ、燃焼時に排出されるCO2の削減や高い経済効果を期待できます。

年産20万トンのポリプロピレンプラント(気相法)の場合:

(排出ガス中のプロピレン量は250〜450kg/hr、窒素ガスは1200 kg/hrの場合)

● 年間2,400トン以上のプロピレンを回収【年間の経済効果:約1.7億円】

● 窒素の回収率平均60%、年間約5,760トン【年間の経済効果:約2000万円】

● 年間7,500トン以上のCO2削減

導入事例

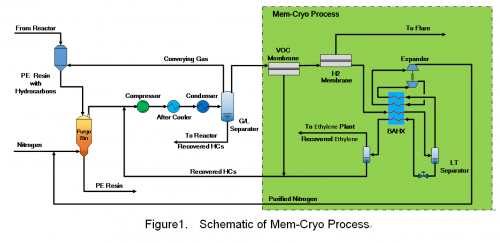

ポリエチレン排気ガスの回収

大連欧科は2015年にポリエチレン排気ガス回収における新プロセス「Mem-Cryo(CCMC)プロセス」を開発しました。このプロセスではポリエチレンの製造工程において、フレアに放出される排気ガスから高濃度のエチレン、窒素、水素、炭化ガスなどを回収することが可能となります。プロセスは、VOC膜とH2膜からなるガス分離膜とー100℃未満に冷却することでガスの液化を引き起こす極低温プロセスからなり、それぞれのプロセスを通過することで高濃度でのガスの分離が可能です。エチレンの回収率は80%以上、C4及びC5の回収率は98.5%以上、93vol%の純度の窒素の回収率は80%以上となり、燃焼時に排出されるCO2の削減はもとより、複数のガスの分離が可能となり、非常に高い経済効果を期待できます。中国国内で、すでに20件以上の実績を持っており、現在は海外市場に展開中です。

年産30万トンのポリエチレンプラントの場合:

● 炭化水素の回収 197.65kg/hr【年間の経済効果:約110万米ドル】

● 窒素の回収 600kg/hr 【年間の経済効果:約30万米ドル】

● 年間5,000トン以上のCO2削減

導入事例

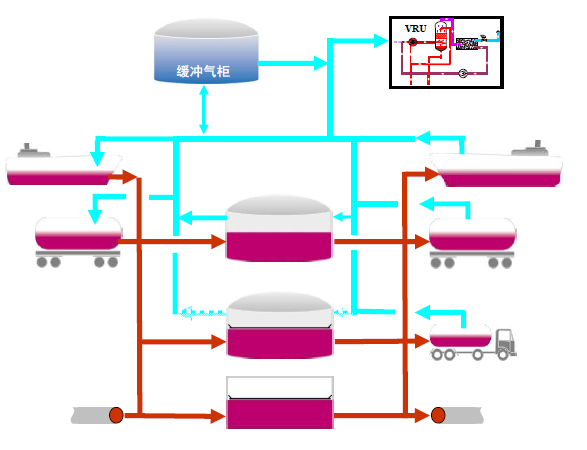

ガソリンベーパー濃度の低減

ガソリンは、貯蔵や輸送の過程で大量のVOCガスが発生します。このVOCガスには光化学オキシダントやPM2.5を含む浮遊粒子状物質といった大気汚染物質の原因物質の一つとなっています。大連欧科社は、VOC膜分離技術を応用させ、有機蒸気膜と吸収吸着工程を組み合わせることにより排出ガス中のガソリンベーパー濃度を低下させ、ガソリン成分のリサイクルを実現させました。

効果

導入前:一般的にガソリンベーパー濃度500-1000g/m3

導入後:ガソリンベーパー濃度は120mg/m3まで低下

導入事例